Az elektrostatikus feltöltés (ESD) elleni munkaasztalak kiválasztása a gyártási üzemanyagban egy alapvető elem, amely termékminőséget biztosít, mellett hogy dolgozók biztonságát is védik. Helyesen kiválasztott munkaasztal védelmet nyújt a érzékeny elektronikai komponensek számára az esetleges sérülések ellen, ami jobb működést eredményez. Az alábbi teljesen átfedő útmutató bemutatja a olvasóknak a különböző ESD típusokat anyag-leírásokkal együtt, testreszabási lehetőségekkel és speciális halványvezetékes igényekkel.

Típusok, anyagok és testreszabási lehetőségek

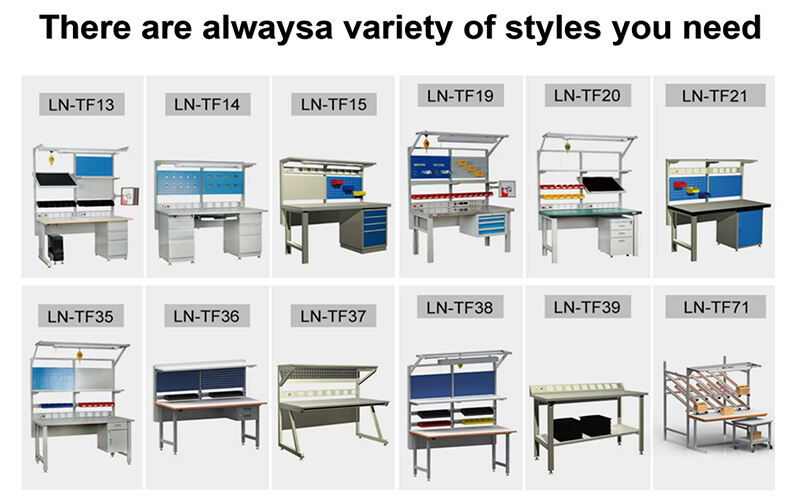

Amikor elkezdődik az ESD munkaasztal kiválasztási folyamata, az első döntés a típusáról kell, hogy menjen. Különböző munkaasztaltípusok, beleértve az állandó és hordozható változatokat, valamint a moduláris lehetőségeket, találhatóak a piacoon.

Moduláris munkaasztalok: A moduláris munkaasztal terve teljes körű versenyképességet nyújt, mivel testreszabott konfigurációkba alakítható. A változtatásokra és fejlesztésekre vonatkozó rugalmasság és alkalmazkodási képesség teszi ezeket a munkaasztalokat alkalmasnak a változó munkakörnyezeti igényekre.

Hordozható munkaasztalok: A felhasználók kihasználhatják a mobil munkaasztalokat, amelyek lehetővé teszik számukra a munkaterületek választását az üzemterületükön. Az üzemterület könnyen áthelyezheti ezeket a munkaasztalokat, mivel csuklós kerékkel vannak ellátva.

Állandó munkaasztalok: Az állandó munkaasztalok rögzített munkaállomásokat kínálnak, amelyek stabilitást és nagy erőt jellemzőek, ami megfelelő értéket biztosít a hosszú távú ismétlődő folyamatakhoz.

Az ESD munkaasztalok gyártása leginkább acélból és alumíniumból történik. A nyersanyagok használata meghatározza, hogy a munkaasztal milyen jól ellenáll a kártevő hatásoktól, és befolyásolja az elektromos áramok továbbítási képességét és az összes tömegét.

A munkamenet szabályozott funkciókkal kell rendelkeznie, hogy illeszkedjen az egyéni igényeidhez. A munkamenetek magassági beállításokkal, különböző felületi típusokkal, szekrény funkciókkal, továbbá villanysávokkal és beépített polcokkal járhatnak, amelyek rendelkezésre álló testreszabási lehetőségek. A testreszabható munkamenet terve lehetővé teszi a berendezések tökéletes integrálását a gyártási folyamatba.

Acél vs. Alumínium munkamenetek

Acél munkamenetek: A dolgozók acél munkameneteket használnak, mivel tartóságuk és kiváló erősségű tulajdonságaik miatt. Nehéybírós alkalmazások és hosszú szolgáltatóéletkör jellemzi ezeket a munkamenet-terveket. Az acél kiváló vezetékonysággal rendelkezik, ami miatt kiválóan alkalmas az ESD elleni védelemhez. A stabil munkaállomás-infrastruktúrára támaszkodó gyártási tértereknek acél munkameneteket kell használniuk miatt a robust építési minőségük miatt.

Alumínium munkaasztalak: Az alumínium munkaasztalak nagyobb előnnyel bírnak, mivel könnyebbek, és jobb hordozhatóságot kínálnak, mint az acél munkaasztalak. Az alumínium munkafelületek jó ellenállást mutatnak a rosszidézés ellen, miközben könnyen hordozhatóak, ami teszi alkalmasokra dinamikus munkakörnyezetekben való használatra. Az alumínium rossz irányító tulajdonságát más anyagokkal való kombinálásával lehet kompenzálni, amelyek ESD-védelemre tervezettek.

Földelési technikák

Az ESD munkaasztal pontos földelési módszerekre van szüksége ahhoz, hogy helyesen működjön. Minden statikus villám töltést a földelési rendszerek által a földre irányítják, hogy megakadályozzák a érzékeny elektronikai komponensek sérülését.

Szokványos földelési módszerek: A munkaasztalak általánosan épületföldelést használnak földkáblok segítségével, mint fő földelési módszert. A fenntartott földelt környezet a padok és vészkötők kombinációjára támaszkodik szokványos földelési módszereként.

Folyamatos figyelő rendszerek: A haladó rendszerek integrálják a valós idejű visszajelző eszközöket, amelyek folyamatosan monitorozzák a földelés állapotát Folyamatos Figyelő Rendszerek segítségével. Ezek a rendszer funkciók figyelő eszközöknek tekinthetők, amelyek biztosítják a földelés konzisztenciáját és hatékonyságát minden működési fázisban.

Minden földelőrendszernek ütemezett karbantartási ellenőrzéseket kell kapnia, hogy megfelelően működjön, és védje magát az ESD események ellen.

Halványtest-ipari alkalmazások

Az ESD kiváló ellenőrzése kivételjes figyelmet igényel a munkaasztal kiválasztásakor, hiszen a halványtestek továbbra is nagyon érzékenyek az ESD kárhoz. Azonnali kitéréssel az ESD káros hatásokat gyakorol a halványtest komponensekre, ami jelentős rendszerállásokhoz és jelentős termékveszteségekhez vezethet.

Szigorú követelmények: A szemiconductort gyártó környezetben működő munkameneteknek teljesíteniük kell a szigorú ESD (elektrostatikus felhalmozódás) követelményeket. Az ESD károsítás megelőzése attól függ, hogy pontos irdaszámrendszerrel és alacsony triboelektromos tulajdonságokkal rendelkező anyagokkal együttműködünk-e.

Tisztasági kompatibilitás: A munkamenetnek kompatibilisnak kell lennie a tisztasági területekkel, amelyeket a szemiconductor-alkalmazások használnak ilyen berendezésekkel. Fontosságú olyan terveket készíteni és anyagokat választani, amelyek kevesebb részecskét termelnek és könnyen tisztíthatóak.

Specializált kiegészítők: A tárolók, ionizáló fúvók és nagyítók általában beépülnek a munkamenetekbe, amelyek szükséges eszközök a szemiconductorműszaki termeléshez.

Végre, a helyes ESD munkamenet a gyártási telephelyed számára számos tényezőtől függ, beleértve a munkatípusokat, testi preferenciákat és az ipari igényeket, mint például a halványságtovábbító gyártásban találhatóak. Ezeknek a tényezőknek való figyelemmel és a rendelkezésre álló alkalmazkodási lehetőségekkel egy olyan tervezet választható ki, amely növeli a termelékenységet az ESD kár megelőzésével.