Proces wyboru stanowisk pracy zabezpieczających przed wypuszczaniem elektrostatycznym (ESD) w zakładzie produkcyjnym stanowi kluczowy element wspierający jakość produktu oraz chroniący bezpieczeństwo pracowników. Poprawnie dobrane stanowisko pracy służy do ochrony wrażliwych komponentów elektronicznych przed znaczącymi uszkodzeniami i prowadzi do lepszej wydajności operacyjnej. Poniższy kompletny przewodnik przedstawia czytelnikom wiele typów ESD, opis materiałów oraz możliwości dostosowywania i określone wymagania półprzewodników.

Typy, materiały i opcje dostosowywania

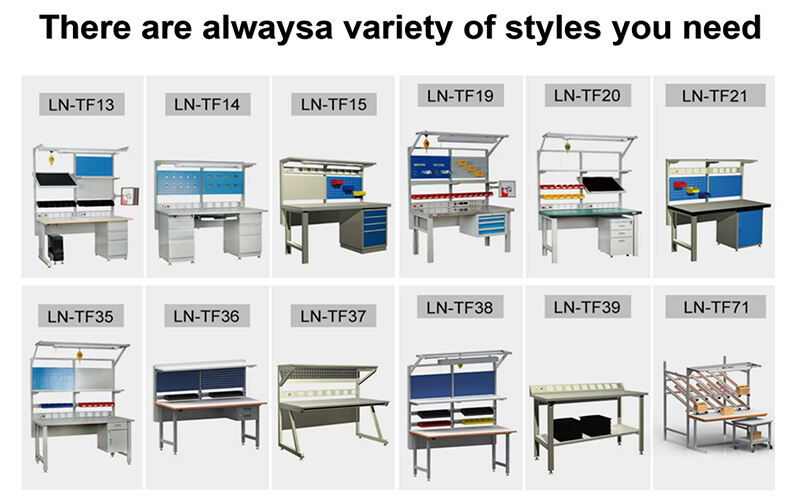

Podczas rozpoczęcia procesu wyboru stanowiska ESD pierwsza decyzja musi dotyczyć jego typu. Na rynku dostępne są różne typy stanowisk, w tym stacjonarne i przenośne wersje oraz modułowe opcje.

Stanowiska Modułowe: Projekt modułowego stanowiska oferuje pełną wszechstronność, ponieważ może być dostosowywany do niestandardowych konfiguracji. Giwatność w wprowadzaniu zmian i ulepszeń oraz zdolność do adaptacji czyni te stanowiska odpowiednimi dla zmieniających się wymagań miejsca pracy.

Stanowiska Przenośne: Użytkownicy mogą korzystać z mobilnych stanowisk, które pozwalają im wybierać miejsca pracy w całej obiekcie. Obiekt może łatwo przenosić te stanowiska dzięki zainstalowanym kółkom obrotowym.

Stanowiska Stacjonarne: Stacjonarne stanowiska stanowią stałe stanowiska pracy, charakteryzujące się stabilnością połączoną z dużą wytrzymałością, co sprawia, że są one odpowiednie do długoterminowych procesów powtarzalnych.

Produkcja stołów antystatycznych odbywa się przede wszystkim z materiałów takich jak stal i aluminium. Wykorzystanie surowców określa, jak dobrze stół będzie odporny na uszkodzenia oraz wpływa na jego zdolność do przekazywania prądów elektrycznych oraz jego całkowitą wagę.

Stół pracowniczy wymaga funkcji dostosowywanych do twoich indywidualnych potrzeb. Stoliki pracownicze mają opcje regulacji wysokości wraz z różnymi typami powierzchni i funkcjami szuflad, a także paskami mocowymi i wbudowanymi półkami jako dostępne opcje personalizacji. Projekt stolika pracowniczego z możliwością dostosowywania umożliwia idealną integrację urządzeń w twój proces produkcyjny.

Stoły stalowe kontra aluminium

Stoły robocze z blachy stalowej: Pracownicy korzystają ze stołów roboczych z blachy stalowej, ponieważ oferują one zarówno trwałość, jak i wyjątkowe właściwości wytrzymałościowe. Ciężkie zastosowania oraz długotrwała żywotność są dwoma głównymi cechami tych projektów stołów. Stal zapewnia doskonałą przewodnictwo, dzięki czemu działa wyjątkowo dobrze w kontroli ESD. Przestrzenie produkcyjne opierające się na stabilnej infrastrukturze stanowisk pracy powinny używać stołów roboczych stalowych ze względu na ich wysoką jakość konstrukcyjną.

Stoły robocze z aluminium: Stoły robocze z aluminium oferują większą korzyść poprzez mniejszą wagę i lepszą przenośność w porównaniu do stołów stalowych. Powierzchnie robocze z aluminium charakteryzują się dobrą odpornością na korozyję, jednocześnie oferując łatwą przenośność, co pozwala im dostosowywać się do dynamicznych środowisk pracy. Słabe przewodnictwo aluminium można zwalczyć przez zintegrowanie go z innymi materiałami zaprojektowanymi do ochrony przed ESD.

Techniki ziemienia

Stół antystatyczny wymaga dokładnych metod ziemienia, aby mógł działać poprawnie. Wszystkie ładunki statyczne są kierowane na ziemię za pośrednictwem systemów ziemienia, aby zapobiec uszkodzeniu wrażliwych komponentów elektronicznych.

Powszechne Metody Ziemienia: Stoły zwykle korzystają z systemów ziemienia obiektu za pomocą przewodów ziemienia jako podstawowej metody ziemienia. Utrzymywany środowiska ziemienia opiera się na kombinacji mat i pasów nadgarstkowych jako powszechnych metod ziemienia.

Systemy Ciągłego Monitorowania: Zaawansowane systemy integrują narzędzia do zwrotnych informacji w czasie rzeczywistym, które ciągle monitorują stan ziemienia za pomocą Systemów Ciągłego Monitorowania. Te systemy działają jako narzędzia monitorujące, aby zagwarantować spójność i skuteczność ziemienia we wszystkich fazach operacyjnych.

Wszystkie systemy ziemienia muszą otrzymywać planowe kontrole konserwacyjne, aby dalej funkcjonować poprawnie jako środki zapobiegające uszkodzeniom z powodu incydentów ESD.

Zastosowania w Przemysłach Półprzewodnikowych

Doskonała kontrola ESD wymaga wyjątkowej uwagi podczas wybierania stanowiska roboczego, ponieważ półprzewodniki pozostają nadal bardzo wrażliwe na uszkodzenia spowodowane ESD. bezpośredni kontakt z ESD powoduje niszczycielskie efekty na częściach półprzewodnikowych, co prowadzi do istotnych simplyfikacji systemowych oraz znacznego marnotrawia produktów.

Sukcesywnie Wymagania: Stanowiska robocze działające w środowiskach produkcyjnych półprzewodników muszą spełniać surowe standardy kontrolujące wymagania ESD. Zapobieganie uszkodzeniom ESD zależy od połączenia precyzyjnych systemów ziemnych z materiałami statycznymi o niskich właściwościach triboelektrycznych.

Zgodność z salą czystą: Stanowisko robocze musi pokazywać zgodność z środowiskami sali czystej dla aplikacji półprzewodnikowych wykorzystujących takie facilites. Tworzenie układów i wybór materiałów, które generują mało cząsteczek oraz oferują łatwą możliwość czyszczenia, jest fundamentalne.

Specjalistyczne akcesoria: Pojemniki do przechowywania obok jonizujących sucho-ścierek i powiększarek są zazwyczaj wbudowane w stanowiska robocze, które dostarczają niezbędnego wyposażenia dla produkcji półprzewodników.

Wreszcie, odpowiednie stanowisko robocze ESD dla twojego zakładu produkcyjnego będzie zależało od różnych czynników, w tym rodzajów pracy, preferencji fizycznych i określonych wymagań branżowych, takich jak te występujące w produkcji półprzewodników. Carefully rozważając te elementy i dostępne opcje adaptacji, możesz wybrać zakres, który zwiększa produktywność, chroniąc wrażliwe komponenty przed uszkodzeniami ESD.