O processo de seleção de bancadas de trabalho contra Descarga Eletrostática (DE) dentro de sua instalação de fabricação constitui um elemento essencial que suporta a qualidade do produto além de garantir a segurança dos funcionários. Uma bancada corretamente selecionada funciona para proteger componentes eletrônicos delicados de danos substanciais e leva a um melhor desempenho operacional. O guia completo a seguir introduz os leitores a vários tipos de DE, além de descrições de materiais e opções de personalização e requisitos específicos de semicondutores.

Tipos, Materiais e Opções de Personalização

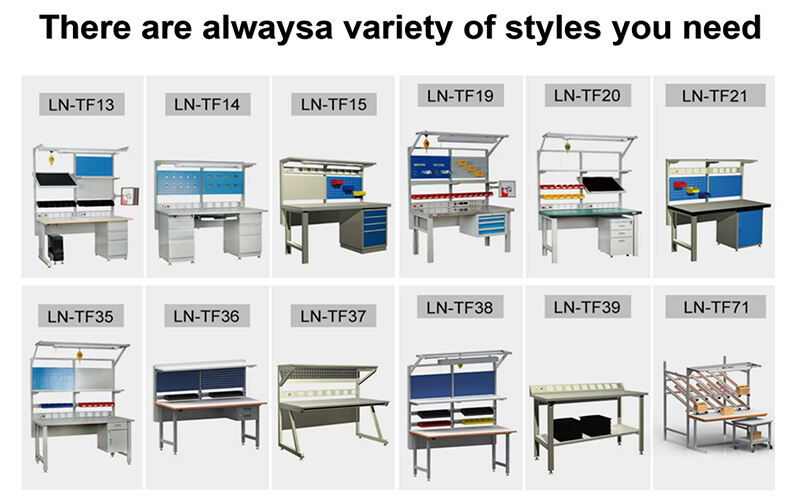

Ao iniciar o processo de seleção da sua bancada DE, sua primeira decisão deve abordar o tipo dela. Diferentes tipos de bancadas, incluindo versões estacionárias e portáteis, além de opções modulares, estão disponíveis no mercado.

Bancadas Modulares: O design de bancadas modulares oferece total versatilidade, pois pode ser adaptado em configurações personalizadas. A flexibilidade para mudanças e melhorias, além da adaptabilidade, faz dessas bancadas uma escolha adequada para requisitos voláteis no local de trabalho.

Bancadas Portáteis: Os usuários podem se beneficiar com bancadas móveis que permitem escolher áreas de trabalho em toda a sua instalação. A instalação pode relocar essas bancadas com facilidade, pois elas possuem rodízios instalados.

Bancadas Fixas: As bancadas fixas proporcionam estações de trabalho fixas, conhecidas por sua estabilidade combinada com alta resistência, o que as torna adequadas para processos repetitivos de longo prazo.

A produção de bancadas ESD ocorre principalmente com materiais de aço e alumínio. A utilização de matérias-primas determina quão bem a bancada resistirá a danos e afeta sua capacidade de transmitir correntes elétricas e seu peso total.

A bancada de trabalho precisa de recursos personalizados para atender aos seus requisitos individuais. As bancadas vêm com opções ajustáveis de altura, além de vários tipos de superfície e características de gavetas, e tanto tiras de energia quanto prateleiras embutidas estão disponíveis como opções de personalização. Um design de bancada personalizável permite a integração perfeita do equipamento no seu fluxo de produção.

Bancadas de Aço vs. Bancadas de Alumínio

Bancadas de Aço: Os funcionários utilizam bancadas de aço porque elas oferecem durabilidade e atributos de força excepcionais. Aplicações pesadas e vida útil prolongada são duas principais características desses designs de bancadas. O aço proporciona excelente condutividade, o que o faz funcionar de maneira excepcional para controlar ESD. Espaços de fabricação que dependem de infraestrutura estável de estações de trabalho devem usar bancadas de aço devido à sua qualidade de construção sólida.

Bancadas de Alumínio: As bancadas de alumínio apresentam uma maior vantagem ao pesarem menos e permitirem melhor portabilidade do que as bancadas de aço. As superfícies de trabalho de alumínio mostram boa resistência à corrosão enquanto oferecem fácil portabilidade, o que as torna adequadas para ambientes de trabalho dinâmicos. A baixa condutividade do alumínio pode ser superada incorporando-o com outros materiais projetados para proteção ESD.

Técnicas de Aterramento

Uma bancada ESD requer métodos de aterramento precisos para funcionar corretamente. Todas as cargas de eletricidade estática são direcionadas para o solo através de sistemas de aterramento para evitar danos aos componentes eletrônicos sensíveis.

Métodos Comuns de Aterramento: As bancadas normalmente utilizam sistemas aterrados da instalação por meio de cabos de aterramento como seu principal método de aterramento. O ambiente aterrado mantido depende da combinação de esteiras e pulseiras como métodos comuns de aterramento.

Sistemas de Monitoramento Contínuo: Sistemas avançados integram ferramentas de feedback em tempo real que monitoram continuamente o status do aterramento por meio de Sistemas de Monitoramento Contínuo. Esses sistemas funcionam como ferramentas de monitoramento para garantir a consistência e eficácia do aterramento durante todas as fases operacionais.

Todos os sistemas de aterramento devem receber verificações de manutenção programadas para continuar funcionando corretamente como medidas de prevenção contra danos em incidentes ESD.

Aplicações na Indústria Semicondutora

Um controle excelente de ESD requer atenção excepcional ao escolher uma bancada, pois os semicondutores permanecem altamente suscetíveis a danos por ESD. A exposição imediata à ESD produz efeitos destrutivos nas peças dos semicondutores, o que leva a tempos de inatividade importantes nos sistemas, além de desperdício substancial de produtos.

Requisitos Rigorosos: As bancadas de trabalho que operam em ambientes de fabricação de semicondutores precisam atender a padrões rigorosos que controlam os requisitos de ESD. A prevenção de danos por ESD depende da combinação de sistemas de aterramento de alta precisão com materiais estáticos que apresentam propriedades triboelétricas baixas.

Compatibilidade com Sala Limpa: A bancada deve demonstrar compatibilidade com ambientes de sala limpa para aplicações de semicondutores que utilizam tais instalações. Criar layouts e selecionar materiais que produzem poucas partículas e oferecem capacidades de limpeza fácil é fundamental.

Acessórios Especializados: Contentores de armazenamento, juntamente com sopradores ionizantes e ampliadores, geralmente são incorporados às bancadas que fornecem equipamentos essenciais para a produção de semicondutores.

Finalmente, a mesa de trabalho ESD correta para sua instalação de fabricação dependerá de vários fatores, incluindo tipos de trabalho, preferências físicas e requisitos específicos do setor, como os encontrados na fabricação de semicondutores. Considerando cuidadosamente esses elementos e as opções de adaptação disponíveis, você pode escolher uma solução que aumente a produtividade protegendo componentes sensíveis de danos causados por ESD.